Verre optique

On appelle verre optique un verre de qualité adaptée à la réalisation de systèmes optiques tels que les lentilles optiques, les prismes ou les miroirs. Ainsi, à la différence du verre de vitre ou du cristal, dont la formule est adaptée à l'effet esthétique désiré, un verre optique contient des additifs destinés à modifier certaines propriétés optiques ou mécaniques du verre : indice de réfraction, dispersion, transmittance, dilatation thermique, ainsi que d'autres paramètres. Les verres produits pour l'optique utilisent des matériaux très divers, de la silice et des borosilicates classiques aux éléments tels que le germanium ou la fluorine, certains matériaux étant indispensables à la transparence du verre pour d'autres domaines que le spectre visible.

Les éléments capables de former du verre sont variés, on recense le silicium, le bore, le phosphore, le germanium et l'arsenic sous forme d'oxydes la plupart du temps, ou de séléniures, sulfures, fluorures, etc. Ces matières permettent de donner sa structure caractéristique non cristalline au verre. Les ajouts de matériaux tels que des métaux alcalins, des métaux alcalino-terreux ou des terres rares permettent de changer les propriétés physico-chimiques de l'ensemble afin de donner au verre les qualités adaptées à sa fonction. Quelques verres optiques utilisent ainsi jusqu'à une vingtaine de composants chimiques différents pour obtenir les propriétés optiques désirées[1].

Outre les paramètres optiques et mécaniques, les verres optiques se caractérisent par leur pureté et leur qualité, nécessaires du fait de leur utilisation dans des instruments de précision. Les défauts sont quantifiés et classés selon des normes internationales : bulles, inclusions, rayures, défauts d'indice, coloration, etc.

Sommaire

1 Historique

2 Propriétés

2.1 Indice et constringence

2.2 Transmission et absorption

2.2.1 Absorption dans l'ultraviolet

2.2.2 Absorption dans l'infrarouge

2.3 Émission et phénomènes non-linéaires

3 Fabrication

4 Types de verres

4.1 Verres d'oxydes

4.1.1 Famille des crowns

4.1.2 Famille des flints

4.2 Verres d'halogènures

4.3 Verres de chalcogénures

5 Dénominations des verres classiques

6 Verres spéciaux

6.1 Verre de quartz

6.2 Filtres

6.3 Verres pour laser

6.4 Verres à gradient d'indice

6.5 Verres dopés

6.6 Autres verres

7 Qualité des verres

8 Fabricants

9 Applications

10 Notes et références

11 Voir aussi

11.1 Articles connexes

11.2 Bibliographie

11.3 Liens externes

Historique |

La lentille en quartz (d'un diamètre de 38 mm) de Nimrud, Assyrie, vers 750 av. J.-C. (British Museum)

Les premières lentilles optiques connues, antérieures à -700, ont été réalisées sous l'empire assyrien[2] : il s'agissait alors de cristaux polis, la plupart du temps de quartz, et non de verre.

Il faut attendre l'essor des Grecs et des Romains pour que le verre soit utilisé comme matériau optique. Ceux-ci l'utilisent sous forme de sphères remplies d'eau pour en faire des lentilles destinées à allumer des feux (verre ardent), comme le décrivent Aristophane et Pline ou à rendre des caractères très petits et peu distincts plus grands et plus nets (loupe), selon Sénèque[3].

Bien que l'on ne connaisse pas exactement la date de leur invention, les lunettes de vue auraient été décrites en 1299 par Sandro di Popozo dans son Traité de conduite de la famille : « Je suis si altéré par l'âge, que sans ces lentilles appelées lunettes, je ne serais plus capable de lire ou d'écrire. Elles ont été inventées récemment pour le bénéfice des pauvres gens âgés dont la vue est devenue mauvaise[4] ». Cependant, à cette époque, les « verres » sont en fait fabriqués avec du béryl ou du quartz.

Le seul verre alors disponible, le verre sodocalcique ordinaire, ne permet pas de compenser les aberrations. Celui-ci évolue cependant, lentement, au cours des siècles. Il est d'abord éclairci par l’emploi de cendres, qui contiennent du dioxyde de manganèse transformant l'oxyde ferreux (FeO) en oxyde ferrique (Fe2O3), beaucoup moins colorant. Puis, vers 1450, Angelo Barovier invente le « verre cristallin » (vetro cristallino) ou « cristal de Venise » (cristallo di Venezia), par amélioration du procédé précédent, notamment en purifiant les cendres par lessivage pour l'obtention d'une potasse plus pure. La chaux est introduite, d'abord dans un but économique au XIVe siècle[5], puis pour l'amélioration technique apportée au XVIIe siècle en Bohême (cristal de Bohême), ce qui permet d'éliminer une part très importante d'impuretés. Cette pratique n'arrive en France qu'au milieu du XVIIIe siècle[6]. C'est à cette époque qu'apparaît, à la Manufacture royale de glaces de miroirs, l'élaboration d'un verre à glace composé de 74 % de silice, de 17,5 % de soude et potasse et de 8,5 % de chaux.

Ainsi, les premiers instruments d'optique complexes, tels que la lunette de Galilée (1609), utilisent des verres ordinaires sodocalciques (premiers verres crowns), composés de sable, de soude, de potasse, et parfois de chaux qui, bien qu'adaptés aux vitrages ou aux bouteilles, ne le sont que très peu au domaine de l’optique (distorsion, effet flou, des irrégularités, etc.). En 1674, l'anglais George Ravenscroft, désireux de rivaliser avec le cristal de Venise et celui de Bohême, tout en étant moins tributaire des matières premières importées, remplace la chaux par l'oxyde de plomb(II) afin de pallier le manque de résistance à l'humidité du verre, inventant ainsi le cristal au plomb (premier verre flint, dont le nom est tiré de la pierre siliceuse anglaise de grande pureté utilisée), plus brillant que le verre ordinaire, composé de silice, d'oxyde de plomb et de potasse[5].

Schéma de principe d'un doublet achromatique

Chester Moore Hall (1703-1771), en utilisant les deux types de verres disponibles (sodocalcique crown et au plomb flint), invente le premier doublet achromatique. Ses travaux sont repris par John Dollond dans son Account of some experiments concerning the different refrangibility of light, publié en 1758.

La véritable révolution des verres optiques arrive avec le développement de la chimie industrielle, qui facilite la composition du verre, permettant ainsi de faire varier ses propriétés, telles que l’indice de réfraction et le coefficient de dispersion. Entre 1880 et 1886, le chimiste allemand Otto Schott en collaboration avec Ernst Abbe, invente de nouveaux verres contenant des oxydes tels que la « baryte anhydre » (oxyde de baryum BaO) et l'acide borique anhydre (B2O3) avec lesquels il développe des crowns au baryum, des flints au baryum et des crowns borosilicatés[6],[7].

Entre 1934 et 1956, d'autres oxydes sont utilisés. Puis, par l’ajout de phosphates et de fluorures, on obtient des crowns au phosphate et des crowns au fluor. C'est avec les besoins croissants de l'optique en complexité et en diversité des verres que les catalogues des différents fabricants s'étendent, jusqu'à intégrer de 100 à 200 verres différents ; les fontes de verres intègrent de plus en plus des composants spéciaux comme des oxydes d'éléments lourds (indice de réfraction élevé et dispersion faible), des chalcogénures (sulfure, séléniure, tellurure), des halogénures comme les fluorures (indice de réfraction faible et dispersion élevée) ou des phosphures, des verres dopés au cérium pour obtenir des verres résistants aux radiations, etc.

Les catalogues de verres ont cependant tendance depuis les années 1980 à se restreindre de plus en plus[8].

Propriétés |

Les propriétés physiques les plus importantes dans un verre destiné à être utilisé en optique sont d'une part l'indice de réfraction et la constringence, qui sont déterminants lors de l'élaboration de systèmes optiques, d'autre part sa transmission, la résistance du verre et les effets non linéaires.

Indice et constringence |

Diagramme d'Abbe. Les notations sont les noms donnés par Schott aux différentes familles de verres optiques.

L'indice de réfraction permet de connaître le pouvoir de réfringence d'un verre, c'est-à-dire sa capacité à dévier plus ou moins les rayons lumineux. Cette déviation peut être déduite de la loi de Descartes. L'indice de réfraction est une grandeur dépendante de la longueur d'onde, créant de ce fait les aberrations chromatiques d'un système en réfractant plus ou moins les rayons selon leur longueur d'onde : c'est le phénomène observé lors de la décomposition de la lumière par un prisme. Plusieurs lois ont approché cette relation à la longueur d'onde, notamment la loi de Cauchy ou l'équation de Sellmeier.

L'indice de réfraction d'un verre est donné pour la raie jaune d'émission dite raie d de l'hélium (noté alors nd) ou pour la raie verte e du mercure (noté alors ne) selon les usages et les deux principales normes utilisées[9],[10],[11].

La dépendance de l'indice de réfraction à la longueur d'onde nécessite d'avoir une mesure de la dispersion du verre, c'est-à-dire la différence de déviation entre deux longueurs d'onde. Un verre très dispersif dévie beaucoup les longueurs d'onde courtes mais peu les longueurs d'onde grandes, au contraire d'un verre peu dispersif. La mesure de la dispersion est le nombre d'Abbe, ou constringence. La dispersion principale est la différence nF-nC (raies de l'hélium) ou nF'-nC' (raies du cadmium) et on en déduit les constringences pour les mêmes raies que l'indice de réfraction par νd=nd−1nF−nC{displaystyle nu _{d}={frac {n_{d}-1}{n_{F}-n_{C}}}} et νe=ne−1nF′−nC′{displaystyle nu _{e}={frac {n_{e}-1}{n_{F}'-n_{C}'}}}. Un nombre d'Abbe élevé signifie que le verre est peu dispersif, et inversement.

| Longueur d'onde (nm) | 2325,4 | 1970,1 | 1529,6 | 1013,98 | 852,1101 | 706,5188 | 656,2725 | 643,8469 | 632,8 | 589,2938 | 587,5618 | 546,074 | 486,1327 | 479,9914 | 435,8343 | 404,6561 | 365,0146 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Dénomination | t | s | r | C | C' | D | d | e | F | F' | g | h | i | ||||

| Source | Raie Hg IR | Raie H IR | Raie Cs IR | Raie He rouge | Raie H rouge | Raie Cd rouge | Raie laser He-Ne | Raie jaune Na[notes 1] | Raie jaune He | Raie verte Hg | Raie bleue H | Raie bleue Cd | Raie bleue Hg | Raie violette Hg | Raie Hg UV | ||

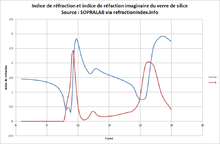

Indices de réfraction réel et imaginaire pour le verre de quartz ou fused silica vers l'IR.

On divise habituellement les verres en deux groupes aux noms génériques de crown et flint, désignant respectivement des verres de faible dispersion et faible indice et des verres de grande dispersion et grand indice. Typiquement la distinction se fait aux alentours de νd=50, les verres sous cette valeur sont des flints, les autres sont des crowns[9].

Ces deux paramètres seuls sont nécessaires pour discriminer les verres entre eux : deux verres dont le nd et νd sont égaux, sont identiques. Les verres sont représentés sur ce qu'on appelle le diagramme d'Abbe, graphique d'abscisses nd et d'ordonnées νd, où chaque verre est noté par un point dans le graphique.

Les verres d’oxydes se répartissent dans une zone de nd de 1,4 à 2,0 et νd de 20 à 90, le SiO2 étant le verre d'oxyde à la plus haute contringence et plus faible indice. Les verres fluorures peuvent aller jusqu'à νd>100 et nd<1,4, le BeF2 étant le verre de fluorure à la plus haute constringence et plus faible indice. Les verres de chalcogénures ont des indices dépassant 2, une grande part de ces verres ne peut pas être indiquée sur un diagramme d'Abbe du fait de leur absorption dans les longueurs d'onde visibles empêchant une mesure de νd pertinente. Pour les matériaux optiques opaques dans le visible, on utilise donc une mesure de constringence à des longueurs d'onde plus grandes[9].

Cette classification présente aussi ses limites dès lors que l'on parle de verres optiques actifs (biréfringence, effet acousto-optique et effets non linéaires), de filtres optiques ou de lentilles à gradient d'indice, ainsi on restreint le terme de verre optique classique aux verres sus-mentionnés, c'est-à-dire dont l'indice et la dispersion sont limités et qui sont descriptibles essentiellement par leur comportement dispersif et leur indice de réfraction[13].

Transmission et absorption |

Une autre caractéristique très importante pour un verre optique est son comportement en absorption et transmission. C'est l'utilisation que l'on fera du futur verre qui détermine le comportement à lui donner : filtres qui absorbent sur certaines bandes spectrales, verres pour lentilles très transparents dans le visible, l'ultraviolet ou l'infrarouge, résistance aux radiations.

En règle générale c'est la transmittance du verre qui est donnée par le fabricant, notée τi ou Ti, valeur dépendante de l'épaisseur du matériau et dont la mesure permet de prendre en compte la perte de transmission due à l'absorption et à la diffusion par les défauts internes du verre. Le terme de transmittance prenant en compte l'indice de réfraction via le coefficient de Fresnel 2nn2+1{displaystyle {frac {2n}{n^{2}+1}}}, il est aussi dépendant de la longueur d'onde et de l'épaisseur de l'échantillon via la formule τ2=τ1d1d2{displaystyle tau _{2}=tau _{1}^{frac {d_{1}}{d_{2}}}} où τ{displaystyle tau } est la transmittance et d{displaystyle d} l'épaisseur.

Les fenêtres de transmission sont particulièrement intéressantes pour choisir le verre adéquat dans des domaines d'application comme le lointain infrarouge ou le lointain ultraviolet. Ces fenêtres sont la conséquence de l'absorption des matériaux constituant le verre, qui croît dans l'infrarouge et dans l'ultraviolet. L'absorption dans ces deux domaines de longueurs d'onde est due à des phénomènes distincts et peut évoluer différemment selon les conditions environnementales.

Absorption dans l'ultraviolet |

Dans l'ultraviolet, ou UV, la chute de transmission a lieu du fait des transitions électroniques des éléments composant le verre : les électrons de valence absorbent les longueurs d'onde dont l'énergie correspond à leur énergie de gap. D'après la théorie des bandes dans un solide, les électrons ne peuvent prendre que certaines valeurs d'énergie bien précises dans des niveaux d'énergie particuliers mais, avec suffisamment d'énergie, un électron peut passer d'un de ces niveaux à un autre. Les ondes lumineuses sont chargées d'une énergie hν, inversement proportionnelle à la longueur d'onde (ν=c/λ), qui peut permettre à un électron de passer d'un niveau à l'autre si cette énergie est suffisante et donc si la longueur d'onde est suffisamment courte. Un verre de silice absorbe alors les longueurs d'onde inférieures à 160 nm, un verre basé sur le trioxyde de bore (B2O3) absorbe en dessous de 172 nm, un verre de pentoxyde de phosphore (P2O5) absorbe en dessous de 145 nm.

Vue de la structure chimique de la silice vitreuse, la proportion d'oxygène non-pontant va déterminer sa transmission dans l'ultraviolet.

Il existe deux types d'oxygènes dans les verres d'oxydes, pontants et non-pontants (qui possèdent une charge électronique excédentaire), détectables par spectroscopie de photoélectrons. Un oxygène non-pontant possède des électrons dont l'énergie cinétique après libération par un rayonnement X monochromatique est plus forte que celle des pontants. Les liaisons entre oxygènes non-pontants et cations sont en général ioniques. Ces caractéristiques vont donner ses propriétés énergétiques de bandes au verre qui transmettra ainsi plus ou moins bien[14]. Selon l'intensité des liaisons avec les cations dans le verre, la fenêtre de transmission varie : en présence de métaux alcalins les électrons peuvent aller d'une bande à l'autre plus facilement car moins liés aux oxygènes non-pontants. Au contraire, l'introduction d'alumine (Al2O3) pour remplacer la silice va augmenter la fenêtre de transmission du verre car la configuration tétraédrique de l'alumine diminue la proportion d'oxygènes non-pontants et donc d'électrons pouvant passer de la bande de valence à la bande de conduction[15].

De ce fait les verres contenant des métaux lourds (comme Ti+ ou Pb2+) ont tendance à moins bien transmettre que les autres, puisque l'oxygène aura tendance à partager ses électrons avec le cation et donc à diminuer l'énergie de gap. L'inconvénient est que l'ajout de ces métaux permet d'obtenir des indices de réfraction plus importants[15]. Selon le métal lourd utilisé, la chute de transmission dans l'UV sera plus ou moins rapide, ainsi des verres au plomb transmettent mieux que des verres au niobium ou au titane. L'attention à porter à la matière des creusets et des fours est dès lors très importante car ces matériaux peuvent aussi avoir une influence sur la fenêtre de transmission dans l'UV. Par exemple, le platine est un élément très utilisé pour la fonte du verre, mais des inclusions de particules de platine dans la pâte du verre peuvent provoquer des pertes de transmission indésirables à cause des impuretés[16].

Une autre source de variation dans la chute de transmission dans l'UV est la température ambiante : plus la température du verre est grande plus la chute dans l'UV se déplacera vers les grandes longueurs d'onde, du fait de la diminution de l'énergie de gap du matériau[16].

Le phénomène de solarisation qui est l'exposition des verres (ou d'une peinture…) à un rayonnement électromagnétique, peut faire « jaunir » les verres[notes 2] selon la longueur d'onde et l'intensité du rayonnement. Ce sont les verres qui transmettent le mieux dans l'UV qui sont le plus victimes de l'effet de solarisation, qui modifie leur fenêtre de transmission. Il est possible de doper les verres avec du dioxyde de cérium (CeO2) qui déplace la chute de transmission vers des longueurs d'onde plus grandes et la stabilise. Ce dopage est un des processus utilisés pour créer des verres anti-radiation car un verre ainsi dopé présente la particularité de pouvoir protéger des radiations les plus énergétiques telles que les rayons X et rayons gamma[16].

Absorption dans l'infrarouge |

Dans l'infrarouge, ou IR, les phénomènes physiques entraînant une chute de transmission sont différents. Lorsqu'une molécule reçoit une quantité d'énergie donnée, elle se met à vibrer selon différents modes : fondamental, première harmonique, deuxième harmonique, etc., correspondants à des mouvements périodiques des atomes de la molécule ; chaque fréquence associée à l'énergie du mode de vibration de la molécule est absorbée.

Dans un verre de silice, la liaison Si-O possède deux modes de vibration principaux, la rotation et l'élongation. Comme la fréquence de l'élongation est de 0,34 × 1014 Hz, l'absorption aura lieu à 8,8 µm (fondamental), 4,4 µm (harmonique 1), 2,9 µm (harmonique 2), etc. L'absorption due à cette vibration étant très forte, la silice devient opaque dès le premier harmonique. On peut même apercevoir une chute de transmission très marquée pour l'harmonique 2 sur la plupart des verres de quartz[15].

C'est pour réduire les fréquences des vibrations moléculaires que l'on utilise des verres de chalcogénures : le soufre ou le sélénium étant plus lourds, leurs modes de vibrations sont moins forts et leur transmission est alors meilleure dans l'infrarouge. Cependant ceci se paye au prix de la transmission dans le visible puisque les verres de chalcogénures sont opaques dans le visible. Une autre solution consiste à élaborer des verres d'halogénures, notamment de fluorure. Le fluor étant très électronégatif, les liaisons entre anions et cations sont affaiblies et donc les vibrations plus faibles[15].

L'humidité du verre, c’est-à-dire la présence d'eau dans le matériau, influence fortement la courbe de transmission des verres dans les régions de 2,9 µm à 4,2 µm[16]. L'eau prend la forme de groupes OH-, dont la liaison O-H vibre à une fréquence avoisinant les 90 THz, ce qui équivaut à une absorption des longueurs d'onde de 2,9 µm à 3,6 µm. Cette chute locale de transmission est d'autant plus forte que l'humidité de l'échantillon est grande, une très forte humidité pouvant même occasionner une absorption au niveau des harmoniques de la vibration de la liaison O-H, vers 200 nm[15].

Émission et phénomènes non-linéaires |

Injection dans une fibre optique d'un supercontinuum optique

L'utilisation des lasers fait souvent entrer en jeu des puissances d'éclairement très fortes. Il a été constaté que dans ce domaine de grands éclairements, l'indice de réfraction suit une loi qui s'écarte du domaine linéaire et devient proportionnel à l'intensité du flux lumineux : n(λ,I)=n0(λ)+γI{displaystyle n(lambda ,I)=n_{0}(lambda )+gamma I} où n{displaystyle n} est l'indice de réfraction du matériau, λ{displaystyle lambda } la longueur d'onde, I{displaystyle I} l'intensité du faisceau de lumière, n0{displaystyle n_{0}} l'indice de réfraction pour les faibles puissances. Pour la silice, par exemple, γ{displaystyle gamma } vaut 3,2 × 10−20 m2 W−1 pour λ{displaystyle lambda }=1 060 nm. Les verres les plus dispersifs sont ceux présentant en général un indice de réfraction non linéaire le plus fort, sans doute du fait des ions métalliques présents dans le verre.

Au-delà du TW mm−2, la fluence (ou flux) est suffisante pour créer des phénomènes d'optique non linéaire d'ordre supérieur comme l'absorption multiphonon et la photo-ionisation en avalanche. Le premier phénomène rend le matériau absorbant du fait de l'addition de deux photons qui vont libérer un électron. Le deuxième phénomène est l'accélération d'un électron libéré par le champ électromagnétique, l'énergie cinétique de l'électron étant transmise aux autres électrons voisins. Ces deux effets combinés peuvent provoquer des dégâts dans un verre à cause de la destruction du réseau vitreux (les électrons libérés donnent de l'énergie à d'autres électrons qui seront plus facilement libérés, les liaisons du réseau se trouvent fragilisées avec l'appauvrissement en électron). La matière peut se trouver vaporisée à une vitesse suffisante pour que les phonons ne puissent pas transmettre l'énergie sous forme de chaleur dans le reste du verre[17].

En 1988, une expérience a montré que la silice, dont le réseau est isotrope, est capable d'émettre un rayonnement vert lorsqu'elle est traversée par un puissant rayonnement infrarouge. La génération d'une seconde harmonique dans ce cadre est atypique mais pourrait être expliquée par la présence de centres de couleur (es)[17].

De la fluorescence peut apparaître dans des verres optiques. La fluorescence est la réémission par un matériau éclairé, d'un rayonnement de longueur d'onde supérieure. L'énergie de la lumière incidente excite les électrons du matériau, qui vont se désexciter et retourner à l'état fondamental par émission d'un photon de longueur d'onde plus grande que la longueur d'onde d'origine. Ce phénomène est particulièrement gênant dans des applications où la présence d'une lumière parasite ou de longueur d'onde différente de celle de référence pose problème. Dans les lasers par exemple, il est important de s'accorder sur une seule raie spectrale bien précise. Parmi les causes de la présence de fluorescence, on peut relever les ions de terres rares, les impuretés et les centres de couleur[18].

Fabrication |

Four à bassin de Siemens, vue de coupe.

Four à bassin de Siemens, vue longitudinale.

Les matériaux de base utilisés pour la fabrication des verres optiques doivent être particulièrement purs, toute inclusion ou impureté pouvant d'une part dégrader les performances mais aussi occasionner des dommages considérables au verre (casse, assombrissement, coloration, etc.). Par exemple le sable qui permet de fabriquer les verres à base de silice doit contenir une proportion d'oxyde ferrique (Fe2O3) extrêmement faible (10 ppm maximum) et d'autres oxydes et éléments (cobalt, cuivre, nickel, etc.) encore plus réduite. Les sites géographiques dont les sables sont suffisamment purs pour ces applications sont peu nombreux[19].

La plupart des verres sont fondus dans un four à pot (pot furnace) qui permet de fondre des quantités limitées de verre, certains verres optiques produits en masse (comme le verre borosilicaté) sont fondus dans des fours à bassin (tank furnace) qui permettent une production de verre en continu[20].

La fabrication du verre se déroule en plusieurs étapes, d'abord la fusion de la pâte de verre, puis son affinage et enfin la trempe ou le recuit, qui sont deux finitions différentes. Enfin, selon les besoins, le verre peut être poli, notamment dans le cas des miroirs et lentilles, pour toute application dont l'objectif est une grande qualité d'image.

Les matériaux sont placés ensemble dans le four et chauffés progressivement jusqu'à leur température de fusion. Des réactions chimiques de composition ou de décomposition de molécules ont lieu, provoquant des dégagements gazeux conséquents pendant cette phase. Les hydrates, carbonates, nitrates et sulfates se recomposent pour former la pâte de verre avec les éléments vitrifiants et sont à l'origine de gaz tels que de la vapeur d'eau, du dioxyde de carbone, du dioxyde de soufre, etc. À titre d'exemple, 1 L de pâte de verre sodocalcique libère à peu près 1 440 L de gaz divers lors de l'échauffement de la pâte à 100 °C dont 70 % de dioxyde de carbone[21].

L'affinage est une étape primordiale pour la qualité des verres optiques puisqu'à cette étape le verre va être homogénéisé de manière que les composants soient également répartis dans toute la pâte et que le gaz soit entièrement libéré. L'homogénéisation évitera le problème de l'apparition de stries dans le verre. Des agents chimiques pour libérer les gaz sont utilisés, notamment le pentoxyde d'arsenic (As2O5) qui se décompose en trioxyde d'arsenic (As2O3) en libérant du dioxygène qui s'associe aux autres éléments et gaz dégagés et fait remonter les bulles restant dans la pâte[21].

Les défauts tels que les bulles, stries, inclusions et décolorations peuvent apparaître à la suite du processus de fonte du verre. Les bulles résultent d'un affinage insuffisant, les stries d'une hétérogénéité du verre (le verre a localement un indice de réfraction différent, cela occasionne de la distorsion), les inclusions peuvent provenir du verre qui s'est localement cristallisé ou de fragments du récipients utilisés pour la fonte, la décoloration du verre prend son origine dans la pureté insuffisante des produits mélangés.

Le processus de trempe est réservé pour les verres dont on cherche à durcir la structure, les verres utilisés pour les optiques étant souvent fragiles, de faibles épaisseurs, on ne les trempe pas. Les fibres optiques sont trempées après leur étirage pour leur conférer une résistance mécanique suffisante[22].

Le recuit consiste pour un verre à lentement le refroidir de manière contrôlée à partir d'une certaine température où le verre a commencé à se solidifier (vers 1 000 °C pour un verre de silice ou 450 °C pour un verre sodocalcique par exemple). La recuisson est nécessaire pour éliminer les tensions internes du matériau qui peuvent être apparues durant la fonte (impuretés, stries, bulles, etc.) et empêcher que le refroidissement se fasse de manière inégale dans un matériau, les parties internes mettant plus de temps à chauffer et refroidir[22]. Le temps de recuisson va d'une centaine à un millier d'heures selon la quantité de verre à recuire et selon sa composition[23].

Types de verres |

Le développement progressif de l'industrie du verre optique a conduit à la création de nouvelles familles de verres. Les verres peuvent être différenciés par leurs composants principaux qui leur donnent leurs caractéristiques mécaniques, thermiques et optiques.

Outre les deux grands groupes de verres, flint et crown, à base essentiellement de silice SiO2 ou d'oxydes, d'autres groupes existent, tels que les verres d'halogénures et les verres de chalcogénures (hors oxygène)[24].

Les tableaux suivants résument la plupart des familles de verres avec leur composition. Chaque composition possède des propriétés particulières et des défauts. L'augmentation de l'indice demande souvent de sacrifier la transmission dans l'ultraviolet, et bien que les recherches depuis les débuts de la fabrication des verres aient considérablement amélioré cet état de fait, il n'est pas possible d'obtenir des verres très dispersifs et peu réfringents ou des verres peu dispersifs et très réfringents.

| Type de verre | Composition |

|---|---|

| R désigne un alcalin et M un alcalino-terreux | |

| Borosilicate crown | SiO2-B2O3-R2O-BaO |

| Phosphate crown | P2O5-B2O3-R2O-BaO |

| Phosphate crown dense | P2O5-(B,Al)2O3-R2O-MO |

| Fluorocrown | SiO2-B2O3-K2O-KF |

| Crown | SiO2-R2O-(Ca,Ba)O |

| Zinc crown | (SiO2,B2O3)-ZnO |

| Baryum crown | (SiO2,B2O3)-BaO-R2O |

| Baryum crown dense Baryum crown extra dense | SiO2-B2O3-BaO |

| Lanthane crown Lanthane crown dense | (SiO2,B2O3)-La2O3-ZnO-MO |

| Crown long spécial | B2O3-Al2O3-MF2 |

| Flint court | SiO2-B2O3-R2O-Sb2O3 |

| Flint court dense | (B2O3,Al2O3)-PbO-MO |

| Crown flint Flint extra léger Flint léger Flint | SiO2-R2O-PbO-MO |

| Flint dense Flint dense spécial | SiO2-R2O-MO-TiO2 |

| Baryum flint léger Baryum flint Baryum flint dense | SiO2-B2O3-BaO-PbO-R2O |

| Lanthane flint Lanthane flint dense | (SiO2,B2O3)-La2O3-PbO-MO |

| Fluoroberyllate | BeF2-AF3RF-MF2 |

| Fluoroaluminate | AlF3RF-MF2-(Y,La)F3 |

| Fluorophosphate | P2O5-AlF3-RF-MF2 |

| Fluorozirconate | ZrF4-RF-MF2-(Y,La)F3 |

| Fluoroindate | InF3-MF2-ZnF2-ZrF4-(Ga,Yb)F3 |

| Titane crown Titane flint Titane flint dense | SiO2(B2O3)-TiO2-Al2O3-KF |

| Tantale crown Tantale flint Tantale flint dense | B2O3-La2O3-(Gd,Y)2O3-(Ta,Nb)2O5 |

| Niobium flint | B2O3-La2O3-ZnO-Nb2O5 |

| Niobium flint dense | (B2O3,SiO2)-La2O3-ZnO-(Ti,Zr)O2 |

Verres d'oxydes |

Les flints et crowns sont des verres composés d'oxydes, souvent du SiO2 ou des titanates TiO2. Leurs indices vont de 1,4 à 2,4. Ce grand groupe est identifiable à son profil de transmission caractéristique allant de 200 nm à 2,5 µm du fait des énergies de gap importantes et des pics d'absorption des photons des groupes hydroxyles dans l'infrarouge.

De multiples oxydes sont utilisés, les plus courants sont les verres basés sur la silice mais d'autres molécules permettent de former des systèmes vitreux comme[24],[25] :

- le dioxyde de germanium (GeO2) ;

- le trioxyde de dibore (B2O3) ;

- le pentoxyde de phosphore (P2O5) ;

- les aluminosilicates et borosilicates ;

- les phosphates.

Les verres de phosphates ont des températures de fusion plus faibles et sont plus visqueux que les verres de borosilicates, ils sont cependant moins résistants aux agressions chimiques et moins durables[25]. Les verres basés sur un système vitreux de phosphate, borate ou borophosphate sont de bons candidats lorsqu'il s'agit d'athermaliser un verre puisque leur dndT{displaystyle {frac {dn}{dT}}}, c'est-à-dire la variation de l'indice de réfraction avec la température, est en général négatif. L'athermalisation consiste à compenser la dilatation thermique du matériau par son changement d'indice. La famille des verres de phosphates est particulièrement étudiée par rapport à ces possibilités[26].

Famille des crowns |

Les crowns borosilicate sont la famille de verre la plus produite et celle dont on maîtrise le mieux l'homogénéité finale. On retrouve dans cette famille le verre le plus utilisé en optique, le BK7. Les oxydes d'alcalins et le trioxyde de bore B2O3 permettent une fonte plus facile du dioxyde de silicium SiO2 qui, seule, nécessite des températures très élevées pour se liquéfier.

Les baryum crowns et crowns denses ont été développés pour la capacité du baryum à augmenter de manière sensible l'indice de réfraction sans diminuer significativement la constringence ni la transmission du verre dans l'ultraviolet, ce que l'oxyde de plomb a tendance à faire. Certains verres utilisent un mélange d'oxyde de zinc ZnO et d'oxyde de baryum BaO.

Les crowns, zinc crowns et crowns flints sont des familles restreintes de verres contenant des oxydes assez divers (respectivement CaO ou BaO, ZnO et PbO) permettant d'augmenter la dureté ou la durabilité des verres.

Les phosphate crowns sont caractérisés par leur dispersion relativement faible et leur indice moyen, une dispersion en général plus forte dans le bleu qui les rend assez utile pour la correction du chromatisme de combinaisons optiques.

Les fluor crowns utilisent les propriétés du fluor pour diminuer la dispersion et l'indice du verre : l'électronégativité forte du fluor et le rayon plus faible des ions fluor en sont la cause. Comme pour les phosphate crowns, ces verres sont particulièrement adaptés à la correction d'aberration chromatique du fait de leur dispersion partielle dans le bleu[27].

Famille des flints |

Les flints denses ou légers sont des familles connues depuis longtemps, comme les crowns borosilicate, et sont utilisés comme verres optiques autant que comme cristal pour la verrerie de tous les jours. Leurs propriétés principales découlent de la proportion de PbO introduite. Le PbO augmente l'indice de réfraction tout en diminuant le nombre d'Abbe et affecte aussi la dispersion partielle. L'oxyde de plomb va aussi augmenter la densité du verre et diminuer sa résistance aux attaques chimiques. La capacité du couple PbO-SiO2 à se vitrifier permet d'atteindre des proportions de PbO de plus de 70 mol pour 100, ce qui ne serait pas possible si le PbO n'était qu'un modificateur du maillage chimique. En effet, une haute concentration en PbO produit du PbO4 tétrahédrique qui peut former un maillage de type vitreux.

Plusieurs inconvénients apparaissent avec l'inclusion de PbO. Premièrement, les verres sont légèrement jaunes à cause de la concentration importante d'oxyde de plomb. Deuxièmement, des inclusions et impuretés comme l'oxyde de fer(III) Fe2O3 ou l'oxyde de chrome(III) Cr2O3 dégradent la transmission du verre de manière bien plus importante que dans des verres à la soude, à la potasse ou à la chaux. Troisièmement, un équilibre chimique entre le Pb2+ et le Pb4+ s'établit et, en présence d'un verre saturé d'oxygène, amène la création de dioxyde de plomb PbO2, composé marron qui assombrit les verres. Cette dernière coloration peut cependant être renversée par une transformation redox de la pâte de verre, puisque ne puisant pas son origine dans des impuretés.

Structure du La2O3, utilisé dans les verres au lanthane, flints comme crowns.

Pour remédier à ces problèmes, il est possible d'introduire du dioxyde de titane TiO2 et du dioxyde de zirconium ZrO2, ce qui accroît la stabilité chimique du verre et conserve la transmission du verre dans l'ultraviolet.

Les baryum flints cristallisent moins facilement que d'autres familles de verre à cause de la présence d'oxyde de plomb(II) (PbO) dans le mélange. Plus la proportion de PbO est importante, plus l'indice de réfraction augmente et la température de fonte diminue, ce sont donc des verres qui, bien que très utiles pour leurs indices forts, présentent des complications lors de la fonte. Le BaO dans ces verres est parfois remplacé par du ZnO.

Les lanthane flints et lanthane crowns sont des familles étendues atteignant de hauts indices de réfraction pour une dispersion moyenne. L'utilisation de SiO2 dans la pâte crée des instabilités dans la cristallisation, écueil qui est évité en remplaçant la silice par le trioxyde de bore B2O3 et par des oxydes divalents. Pour augmenter encore plus leur indice de réfraction, l'utilisation de multiples oxydes s'est répandue, on peut citer les oxydes de gadolinium, d'yttrium, de titane, de niobium, de tantale, de tungstène et de zirconium (Gd2O3, Y2O3, TiO2, Nb2O5, Ta2O5, WO3 et ZrO2).

Les flints courts sont une famille qui se démarque non pas par son indice ou sa constringence mais par sa dispersion partielle. Nommés à partir de leur spectre peu étendu dans le bleu, les flints courts sont aussi un atout dans la conception de systèmes optiques pour leur faible impact dans le bleu. Ils sont obtenus en remplaçant l'oxyde de plomb des verres flints par de l'oxyde d'antimoine Sb2O3[27].

Verres d'halogènures |

Structure d'un verre de fluorure de berryllium BeF2. Sa structure amorphe est très similaire à celle de la silice. Les verres fluoroberyllates ont un indice d'environ 1,4 et une constringence de 80. Ils transmettent jusqu'à 150 nm.

Les premiers verres de fluorures apparaissent vers 1970 pour répondre à un besoin croissant de verres transmettant dans l'infrarouge moyen[25]. Ces verres sont composés en remplaçant l'oxygène des verres d'oxydes par un halogène, du fluor ou du chlore, et plus rarement des halogènes lourds. Leur transmission couvre le visible et l'infrarouge moyen, de 200 nm à 7 µm du fait de l'énergie de gap plutôt importante (en moyenne un verre de fluorure a sa chute de transmission vers 250 nm du fait de son énergie de gap d'environ 5 eV[25]) et des vibrations basse fréquence des liaisons des fluorures de métaux lourds ; l'absorption de la silice résulte des vibrations des liaisons Si-O à 1,1 × 103 cm−1 alors que l'absorption du fluorozirconate va être la conséquence des vibrations des liaisons Zr-F soit une fréquence de 0,58 × 103 cm−1, d'où le comportement si différent entre les verres d'oxydes et d'halogénures dans l'infrarouge.

En utilisant des terres rares au lieu de métaux lourds, on obtient un verre de fluorure de terre rare qui transmet encore plus loin dans l'infrarouge. Un autre moyen de transmettre plus loin dans l'infrarouge est de réaliser des verres de chlorures et non de fluorures, mais la stabilité du verre s'en trouve réduite[24]. Un type de verre récemment développé à l'Université de Rennes utilise un halogènure de tellure. Le gap d'énergie dans le visible étant plus fort, la chute de transmission dans le visible avance jusqu'à 700 nm-1,5 µm, par contre sa transmission s'améliore dans le lointain infrarouge. L'indice de réfraction d'un tel verre étant très fort, il se comporte comme un verre de chalcogènure, avec une réflexion forte qui amoindrit sa transmission[24].

Les verres de fluorures sont utiles aussi pour leur transmission dans l'ultraviolet proche. Les verres transmettant dans le proche UV sont peu nombreux mais l'on compte parmi eux les verres de fluorure de lithium, de fluorure de calcium et de fluorure de magnésium[28].

Verres de chalcogénures |

Les verres de chalcogénures ont été spécifiquement développés depuis les années 1980[25] pour améliorer la transmission dans l'infrarouge des verres optiques. L'oxygène est remplacé par un autre chalcogène (soufre, sélénium, tellure) et le silicium est remplacé par des métaux plus lourds comme le germanium, l'arsenic, l'antimoine, etc. Leur indice est supérieur à 2 et ils apparaissent noirs à cause de leur gap faible et de multiples bandes d'absorption dans le visible. La transmission de ces verres va de 1 µm à 12 µm mais est moins forte que celle des verres d'oxydes ou d'halogénures du fait de leur indice de réfraction très élevé qui donne un coefficient de réflexion fort[24].

Il est possible de diviser ce groupe en deux familles : les verres pouvant être dopés par des ions de terres rares ou non. Les premiers sont surtout composés de sulfures et de séléniures de germanium et de gallium, les seconds s'ils ne peuvent être dopés présentent cependant les meilleures performances en transmission dans l'infrarouge lointain[25].

Dénominations des verres classiques |

Si l'on considère le domaine des verres optiques, il recouvre une multitude de matériaux dont les propriétés extrêmement diverses permettent des applications qui le sont tout autant. Néanmoins, il est admis que les verres optiques sont composés de plusieurs grandes familles. Ainsi une grande partie des verres optiques sont dits « classiques » et destinés à des applications telles que l'imagerie, le filtrage, etc. De plus petites familles de verres font aussi partie des verres optiques, comme les fibres optiques, ou les verres dit « actifs » comme les verres à application en optique non linéaire ou en acousto-optique par exemple[13].

Verres spéciaux |

Verre de quartz |

Le verre de quartz se distingue d'autres verres optiques par la source du matériau servant à sa fabrication. De multiples fabricants fondent des verres de quartz, dont les différences résident majoritairement dans la nature des impuretés et la teneur en eau. Ces différences prêtent à chaque verre de quartz ses particularités : sa transmission, sa résistance aux attaques chimiques par exemple[29].

Le verre de quartz est fabriqué à partir d'un unique matériau : la silice. Ses propriétés principales sont sa dilatation faible (α≈0,5 × 10−6 K−1[30]), sa stabilité thermale haute (jusqu'à 1 000 K[30]) et sa transmission dans l'ultraviolet et l'infrarouge, qu'il est possible d'adapter au besoin.

Filtres |

Les filtres sont des verres destinés à transmettre uniquement certaines parties du spectre de la lumière incidente. Un filtre peut être sans couleur, un simple verre optique dont la chute de transmission sert à couper les longueurs d'onde au-delà d'une certaine valeur, ou coloré de différentes manières, par introduction d'ions de métaux lourds ou de terres rares, par coloration moléculaire ou encore par une suspension colloïdale. Les verres à filtres montrent une photoluminescence notable[31].

Les filtres optiques en verre coloré se présentent sous forme d'une lame à face parallèle d'une épaisseur dépendante des qualités de transmission nécessaires ; comme des filtres électroniques, ils sont qualifiés de passe-haut, passe-bas, passe-bande ou coupe-bande.

Verres pour laser |

Plusieurs types de verres sont utilisés pour les lasers, notamment les verres de la famille des Li2O-CaO-SiO2 pour leur résistance aux chocs thermiques, les verres de potassium-baryum-phosphate, dont la section utile est suffisamment grande pour qu'il y ait émission stimulée. L'ajout d'oxydes de sodium, de lithium ou d'aluminium permet de réduire drastiquement la distorsion. Ces verres sont athermalisés. Outre ces deux types de verres on peut utiliser les lithium-alumino-phosphates qui, traités par échange ionique, sont particulièrement résistants et utilisés dans des applications où la puissance moyenne du laser est très haute (par exemple les lasers pulsés femtoseconde) ou encore les fluorophosphates qui ont un indice légèrement non linéaire[32].

Ces verres, dopés au Nd3+ sont utilisés comme milieu amplificateur.

Verres à gradient d'indice |

Les verres à gradient d'indice sont des verres exploitant les propriétés spéciales de la propagation de la lumière dans un milieu d'indice variable. En 1854, James Clerk Maxwell invente la « lentille Fisheye » en réponse à un problème de l’Irish Academy demandant l'indice de réfraction d'un matériau permettant une image parfaite. Cette lentille théorique, de forme sphérique, possède un indice de la forme n(r)=21+(r/R)2{displaystyle n(r)={frac {2}{1+(r/R)^{2}}}} où n{displaystyle n} est l'indice de réfraction du verre en un point de la lentille sphérique et R{displaystyle R} le rayon de cette lentille ; elle permet d'imager parfaitement tout point de sa surface en un autre point diamétralement opposé. Une généralisation de cette lentille sphérique fut proposée en 1966 par Rudolf Karl Lüneburg (de), utilisant un profil d'indice différent. En 1905, Robert Williams Wood développe une lentille constituée d'une lame à face parallèle dont l'indice varie paraboliquement, l'extremum de l'indice se situant sur l'axe de révolution du composant. La lentille de Wood permet de focaliser ou faire diverger des rayons tout comme une lentille usuelle[33],[34].

Depuis 1970 environ, la technologie de fabrication de verre a permis de développer, qualifier et usiner des verres à gradient d'indice. Deux principaux types d'utilisation pour les verres à gradient d'indice sont pour les télécommunications avec les fibres optiques, et pour l'imagerie avec des lentilles usinées dans un matériau à gradient. Il est possible de diviser aussi les gradients en trois types de profils : les gradients sphériques, les gradients cylindriques et les gradients axiaux[35].

Plusieurs techniques existent de production de verre à gradient d'indice : par bombardement de neutrons, remplissage ionique ou superposition de couches de verre. Selon la technique employée, le gradient sera plus ou moins fort et son profil plus ou moins maîtrisé. Les méthodes par injection ou remplissage ionique permettent d'obtenir des gradients de 10 à 50 mm et d'amplitude d'indice de 0,04. Les méthodes par bombardement neutronique et dépôt chimique en phase vapeur aboutissent à des gradients peu profonds (100 µm environ) de faible amplitude. Pour les gradients plus grands, il existe la polymérisation partielle d'une lentille d'un monomère réagissant à l'exposition aux rayons UV (gradients d'une centaine de millimètres pour une amplitude d'indice de 0,01) ou la superposition puis fonte partielle de couches de verre de type borosilicate ou flint (les verres contenant du lanthane ne sont pas adaptés à cette technique du fait de leurs problèmes de recristallisation et leur instabilité thermique), une dernière technique consiste à fondre puis faire entrer la pâte en rotation de façon qu'un gradient de matériau donc un gradient d'indice s'établisse dans le verre[36].

Verres dopés |

Certains environnements extrêmes sont peu propices à l'utilisation de verres classiques ; lorsque le système est exposé à des rayonnements dans le lointain UV (X, gamma…) ou des flux de particules telles qu'alpha ou beta, on observe une baisse de la transmission des verres due à la décoloration du matériau. De manière générale, les rayonnements électromagnétiques entraînent une baisse de la transmission dans le bleu, phénomène appelé solarisation. Ceci étant préjudiciable aux performances du système, il a été nécessaire de développer de nouveaux types de verres qui puissent résister aux radiations[37].

Les rayonnements ont des effets divers : ionisation, capture d'électrons ou de trous, rupture des liaisons Si-O, etc. Ces effets peuvent facilement être amplifiés par la présence d'impuretés qui changent la valence des molécules ou concentrent les rayonnements et occasionnent des dégradations locales du verre.

De façon à amoindrir la baisse de transmission et de performance des verres, ils sont dopés au CeO2 qui va légèrement déplacer la chute de transmission du verre mais permettra de ne quasiment plus ressentir les effets des radiations sur les performances optiques du verre[37].

Autres verres |

Lire le média

Lire le médiaMiroir primaire du VLT. Le Zerodur en fusion est mis en place sur un moule en rotation.

Outre les verres déjà mentionnés, tous spécifiques dans leur conception ou leur utilisation, il existe aussi des matériaux spéciaux similaires à des verres.

Parmi eux on trouve des verres athermalisés qui sont produits de manière que le chemin optique dans le verre soit indépendant de la température. On note que la différence de marche en fonction de la température est ΔL=s(α(n−1)+dn/dt)ΔT=sGT{displaystyle Delta L=s(alpha (n-1)+dn/dt)Delta T=sGT} où s{displaystyle s} est l'épaisseur de verre traversé, α{displaystyle alpha } le coefficient de dilatation thermique, n{displaystyle n} l'indice, T{displaystyle T} la température, G{displaystyle G} le coefficient thermo-optique. On retrouve des verres athermalisés entre autres dans les familles des crowns fluorés, crowns au phosphate, crowns denses, flints au baryum et au titane, etc.[38].

Les vitrocéramiques ou verres de céramiques sont des verres dont on a stimulé le processus de formation de cristaux durant une période de chauffe complexe et longue. L'ajout de cristaux amorçant la cristallisation aboutit à un verre dont la proportion cristallisée peut aller de 50 à 90 %. Selon les cristaux incorporés et la proportion de verre dans le verre de céramiques, les propriétés seront différentes. De manière générale, un verre de céramique est très résistant aux chocs thermiques et présente une dilatation thermique proche de zéro (par exemple le Zerodur de Schott AG a été utilisé spécialement pour le Very Large Telescope pour ces propriétés thermiques)[39].

Qualité des verres |

Il existe de multiples normes concernant les composants optiques dont l'objet est d'unifier les notations et les tolérances appliquées aux composants, ainsi que de définir des normes de qualité optique. À ce sujet, deux normes principales existent, MIL (norme militaire américaine) et ISO (norme internationale). En France, la norme AFNOR est très similaire à la norme ISO, l'Union de normalisation de la mécanique tenant à se conformer autant que possible aux publications ISO[40].

Les normes MIL et ISO couvrent un champ très vaste, elles normalisent toutes deux les verres, leurs défauts, les traitements de surface, les méthodes d'essai et les représentations schématiques.

| Référence | Champ d'application |

|---|---|

| MIL-G-174 | Verre optique |

| MIL-C-675 | Traitement des composants en verre optique |

| MIL-A-3920 | Adhésifs et setting thermique optique |

| MIL-M-13508 | Miroirs, verres, aluminisation des surfaces pour les composants optiques |

| MIL-A-14443 | Adhésifs, liaison verre-métal pour les lentilles |

| MIL-O-16898 | Emballage des éléments optiques |

| MIL-O-13830 | Fabrication, assemblage et inspection des composants optiques |

| Référence | Champ d'application |

|---|---|

NF ISO 10110 : Optique et instruments d'optique. Indications sur les dessins pour éléments et systèmes optiques. | 1. Généralités |

| 2. Imperfections des matériaux - Biréfringence sous contrainte | |

| 3. Imperfection des matériaux - Bulles et inclusions | |

| 5. Tolérances de forme de surface | |

| 6. Tolérances de centrage | |

| 7. Tolérances d'imperfection de surfaces | |

| 9. Traitement de surface et revêtement | |

| 10. Tableau représentant les données d'une lentille | |

| 11. Données non tolérancées | |

| 10. Tableau représentant les données d'une lentille | |

NF ISO 10629 : Verre d'optique brut. Résistance à l'attaque par des solutions aqueuses alcalines à 50 °C | Idem ci-contre |

NF ISO 9211 : Optique et instruments d'optique. Traitements optiques. | 4. Méthodes d'essai spécifiques |

Fabricants |

On recense un certain nombre de fabricants de verres spéciaux pour les différents domaines de l'optique dont les catalogues offrent un large choix de verres optiques et de verres spéciaux, parfois en plus de filtres et de verres et cristaux actifs[9],[13]. Les catalogues ont cependant pris une tendance à la réduction du choix depuis 1980 bien que les outils de conception optique continuent d'inclure des catalogues n'existant plus[8]. Parmi les fabricants, on peut lister les suivants[notes 3] :

- Schott AG

- Heraeus Quarzglas

Ohara Corporation (en)

- Hoya Corporation

Corning Inc. : Catalogue de verres non disponible, mais les verres Corning demeurent disponibles sur les logiciels de conception optique et la production de verres spéciaux continue.

Pilkington : a recentré son catalogue sur les verres ophtalmiques et verres plats.- Sumita Optical Glass

- Hikari Glass : filiale de Nikon produisant des verres optiques.

- OAO Lytkarinski Zavod Optitcheskogo Stekla

CDGM[notes 4]

Outre les catalogues de verre optiques et de matériaux divers, il est à noter que d'autres fabricants font commerce de verres optiques, actifs ou spéciaux. On peut citer par exemple les verres à gradient d'indice, commercialisés pour la focalisation des faisceaux lumineux dans une fibre optique, les fibres optiques qui sont des fils de verre optique filé dans une part non négligeable de cas, ou encore les filtres optiques. On trouve ces produits dans les catalogues d'une plus grande quantité de fabricants, dont on peut trouver une liste non exhaustive mais pertinente dans les mêmes catalogues sélectionnés par les logiciels de conception optique[notes 3] :

- 3M Precision Optics

- Archer Optx

- Coherent

- CVI

- Edmund Industrial Optic

- Esco

- Geltech

- ISP Optics

- JML

- LightPath Technologies

- Linos Photonics

- Melles Griot

- Midwest Optical

- Newport Glass

- NSG America

- Optics for Research

- OptoSigma

- Philips

- Quantum

- Rolyn Optics

- Ross Optical

- Special Optics

- Thorlabs

Applications |

Les verres optiques sont principalement utilisés dans de nombreux instruments d'optique, en tant que lentilles ou comme miroir. Ces instruments, sans être exhaustifs, sont le plus souvent des télescopes, des microscopes ou des objectifs photographiques ou de viseur. Au nombre des systèmes optiques possibles, se trouvent aussi les collimateurs et oculaires.

Les verres optiques, notamment les verres ophtalmiques, sont utilisés pour des lunettes de vue. Les lunettes peuvent aussi être faites de verre photochromique dont la teinte se modifie selon les rayonnements.

On utilise des verres optiques pour d'autres applications bien plus diverses et spécialisées, par exemple pour les détecteurs de particules de hautes énergies (verres détectant les radiations de Čerenkov, les effets de scintillation, etc.) et les applications nucléaires, comme les optiques embarquées dans des systèmes soumis aux radiations par exemple.

Le verre optique peut être filé pour constituer une fibre optique ou constituer des lentilles à gradient d'indice (Lentille SELFOC (en) ou lentilles Geltech) pour l'injection dans ces mêmes fibres.

Des verres optiques sous une forme ou une autre, dopés ou non peuvent être utilisés comme milieu amplificateur à destination de lasers.

Enfin la microlithographie, employant des verres transmettant très bien dans l'ultraviolet comme le FK5HT (Flint crown), LF5HT (Flint léger) ou le LLF1HT (Flint extra léger) de Schott, nommés verres i-line par la firme d'après la raie i du mercure.

Notes et références |

- Notes

La raie spectrale jaune du sodium est en fait un doublet. La longueur d'onde utilisée est celle du milieu des deux raies du sodium.

On parle de jaunissement des verres pour la coloration légèrement jaune des verres dont la transmission est faible dans le bleu

(en) « Catalogue Zemax », sur radiantzemax.com Zemax (en) liste quelques-uns des catalogues de verres disponibles par défaut dans le logiciel, liste recoupant celle de Code V, un autre logiciel de conception optique.

(en) « Catalogue CODEV », sur opticalres.com Code V (en) liste les catalogues disponibles et téléchargeables dans le logiciel et inclut le catalogue CDGM ainsi qu'un autre CHINA qui pourrait correspondre à Chinaoptics dont l'ensemble du catalogue est passé en Inquiry, sur demande.

- Références

H. G. Pfaender 1996, p. 17

D. Whitehouse 1999

C. Chevalier 1839, p. 7

P. de Félice 2009, p. 62

J. L. Barton et C. Guillemet 2005, p. 176-186

J. L. Barton 2001, p. 16-25

J.-M. F. Haussonne et al. 2005, p. 715-733

J. Kumler 2004, p. 30

M. J. Weber et al. 2002, p. 221-222

Norme MIL-G-174 B 1986

Norme ISO 10110 2006

M. Brinckmann et al. 2007, p. 257

M. Brinckmann et al. 2007, p. 282

J.-M. F. Haussonne et al. 2005, p. 644-655

J. L. Barton et C. Guillemet 2005, p. 98-100

Schott AG 2005, p. 3-8

J. L. Barton et C. Guillemet 2005, p. 117

Schott AG 2010, p. 1-12

H. G. Pfaender 1996, p. 27

Gérard Pajean, « L'élaboration du verre », sur Verre online

H. G. Pfaender 1996, p. 44

« La recuisson du verre », sur infovitrail

(en) « Stress in optical glass », sur Schott AG, juillet 2004(consulté le 1er juillet 2012)

J. H. Simmons et K. S. Potter 200, p. 174-177

C. Janot et B. Ilschner 2001, p. 255-288

E. T. Yih Lee, E. M. Taylor 2007

M. Brinckmann et al. 2007, p. 284-287

R. Kingslake et R. B. Johnson 2010, p. 13

M. J. Weber et al. 2002, p. 237

H. G. Pfaender 1996, p. 121

M. J. Weber 2002, p. 271

M. J. Weber 2002, p. 277

M. Brinckmann et al. 2007, p. 440

H. Rosu et M.Reyes 1994

D. T. Moore 1980, p. 4

P. K. Manhart et R. Blankenbecler 1997, p. 1607-1621

H. Bach et N. Neuroth 1998, p. 94

M. J. Weber et al. 2002, p. 290

H. G. Pfaender 1996, p. 183-186

J.-P. Marioge 2000, p. 193

Voir aussi |

Articles connexes |

- Céramique

- Vitrocéramique

- Lentille optique

Bibliographie |

- (en) David Whitehouse, « World's oldest telescope? », sur BBC News, BBC Online Network, 1er septembre 1999(consulté le 22 mars 2012)

Ouvrages

- Charles Chevalier, Des microscopes et de leur usage : Manuel complet du micrographe, Paris, Proux et Cie, 1839, 284 p. (lire en ligne)

- Pierre de Félice, Histoire de l'optique, Éditions L'Harmattan, coll. « Acteurs de la Science », 2009, 128 p. (ISBN 978-2-296-08572-5, présentation en ligne)

- James L. Barton et Claude Guillemet, Le verre, science et technologie, EDP Sciences, 2005, 440 p. (ISBN 2-86883-789-1, présentation en ligne)

- Jean-Marie F. Haussonne, Claude Carry, Paul Bowen et James L. Barton, Céramiques et verres : Principes et techniques d'élaboration, vol. 16, Lausanne, PPUR, coll. « Traité de Matériaux », 2005, 1re éd., 830 p. (ISBN 2-88074-605-1, présentation en ligne, lire en ligne)

- (en) Marvin J. Weber et al. (préf. Marvin J. Weber), Handbook of Optical Materials, CRC Press, 24 septembre 2002, 1re éd., 536 p. (ISBN 978-0849335129, présentation en ligne), partie 2

- (en) Matthias Brinckmann et al., Springer Handbook of Lasers and Optics, Springer, 2007, 1332 p. (ISBN 0-387-95579-8, 978-0-387-95579-7 et 0-387-30420-7, LCCN 2007920818, lire en ligne), partie 5

- (en) Hans Bach et Norbert Neuroth, The properties of optical glass, Berlin, Springer, 1998, 2e éd., 419 p. (ISBN 3-540-58357-2, lire en ligne)

- (en) Norme MIL-G-174 version B, Département de la Défense des États-Unis, 5 décembre 1986, 2e éd., 16 p. (lire en ligne)

- (en) Heinz G. Pfaender, Schott guide to glass, Londres, Chapman & Hall, 1996, 2e éd., 207 p. (ISBN 0-412-71960-6, lire en ligne)

- Jean-Paul Marioge, Surfaces optiques : Méthodes de fabrication et de contrôle, recherches, EDP Sciences, 2000, 310 p. (ISBN 2-86883-486-8)

- (en) Joseph Habib Simmons et Kelly S. Potter, Optical materials, Elsevier, 2 novembre 1999, 1re éd., 391 p. (ISBN 9780126441406, LCCN 99-65137, présentation en ligne)

- (en) Rudolf Kingslake et R. Barry Jonhson, Lens design fundamentals, SPIE, 16 février 2010, 2e éd., 576 p. (ISBN 9780819479396 et 978-0-12-374301-5, présentation en ligne)

- Christian Janot (dir.) et Bernhard Ilschner (dir.), Matériaux émergents, vol. 19, Lausanne, PPUR, coll. « Traité des matériaux », 2001, 432 p. (ISBN 2-88074-455-5, présentation en ligne)

Articles

- James L. Barton, « L'évolution de la composition des verres industriels : perspective historique », Revue VERRE, Institut du verre, vol. 7, no 2, mai 2001(lire en ligne)

- (en) Jay Kumler, « Changing glass catalogs », SPIE's oemagazine, 31 juin 2004, p. 30 (DOI 10.1117/2.5200406.0009, lire en ligne)

- (en) H. Rosu et M. Reyes, « Electromagnetic modes of Maxwell Fisheye lens », Nuovo Cimento (it), vol. 19, no 5, mai 1994, p. 5 (DOI 10.1007/BF02463739)

- (en) Duncan T. Moore, « Gradient-index optics: a review », Applied optics (en), vol. 19, no 7, avril 1980, p. 4

- (en) Paul K. Manhart et Richard Bankenbecler, « Fundamentals of macro axial gradient index optical design and engineering », Optical Engineering, SPIE, vol. 36, no 6, juin 1997, p. 1607-1621 (ISSN 0091-3286, DOI 10.1117/1.601179, résumé, lire en ligne)

(en) Eric Tong Yih Lee et Elizabeth M. Taylor, « Study of the optical and thermal properties of phosphate glasses », dans Trends in Optical Materials Research, Owen G. Gardens, 2007(ISBN 1-60021-290-5, lire en ligne), p. 137-183.

Liens externes |

- (en) « How the generic optical glass code works », sur Newport Glass, 2003(consulté le 12 mars 2012)

- (en) « Cross reference list between similar glasses » [PDF], sur Ohara corp., 2012(consulté le 12 mars 2012)

- (en) « Optical glass » [PDF], sur Hoya, 2012(consulté le 12 mars 2012)

- (en) « Sumita Optical Glass » [PDF], sur Sumita, 2012(consulté le 12 mars 2012)

- (en) « Potapenko special glass », sur opticalglass.com.ua, 2012(consulté le 12 mars 2012)

- (en) Transmittance of optical glass, Schott AG, coll. « Technical information » (no 35), octobre 2005, 12 p. (lire en ligne)

- (en) Fluorescence of optical glass, Schott AG, coll. « Technical information » (no 36), août 2010(lire en ligne)

- (en) Stress in optical glass, Schott AG, coll. « Technical information » (no 27), juillet 2004(lire en ligne)

« Normes », sur iso.org, Organisation internationale de normalisation (consulté le 15 juin 2012).

« Info Vitrail », sur infovitrail.com, SARL ARBO-COM (consulté le 1er juillet 2012) Site comprenant un glossaire assez complet sur les termes techniques de la fabrication du verre.- « Verre online », sur verreonline.fr, Institut du verre (consulté le 1er juillet 2012)

- Portail des sciences des matériaux

- Portail de l’optique

- Portail de l’œil et de la vue